Некоторое время назад, чтобы повысить эффективность обработки, мастер напрямую увеличил скорость S в программе. Когда я услышал это, я кончил. Этот мастер мог увеличить стоимость инструмента. (Почему? Я расскажу об этом ниже.)

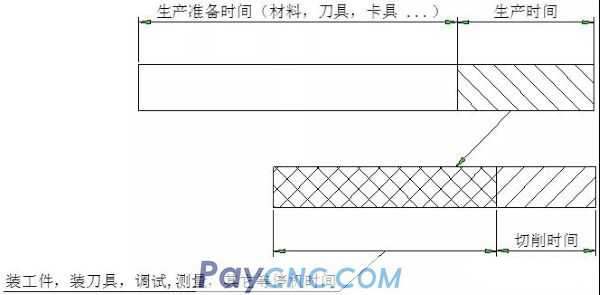

Что касается повышения эффективности производства цеха, то он фактически состоит из двух частей:

Подготовка производства

Сроки изготовления

На подготовку производства приходится большая часть производственного времени, особенно для небольших партий различных видов (например, подготовка и оборот материалов, инструментов, приспособлений и т. Д.). Это в основном вопрос уровня управления, и проверка - это способность руководства мастерской!

Срок изготовления делится на две ситуации:

Время ожидания простоя

Время резки

Время ожидания, такое как загрузка и разгрузка заготовок, смена зажимных инструментов и т. Д., Также требует много времени. Время резки, то есть время выполнения программы, занимает лишь небольшую часть производственного времени, как показано на следующем рисунке:

Что ж, управление производством - это ядро повышения эффективности. Это вопрос управления. Как наши обычные сотрудники, мы заботимся о том, как правильно использовать инструменты и как обеспечить разумные параметры резки!

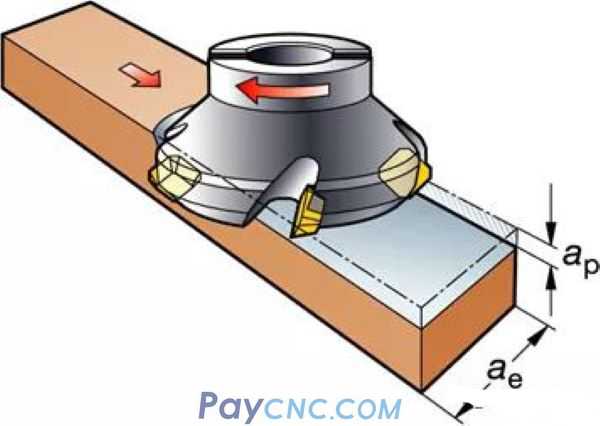

В сегодняшней статье я буду использовать изображение, чтобы познакомить вас с несколькими важными параметрами фрезерования с точки зрения параметров резания:

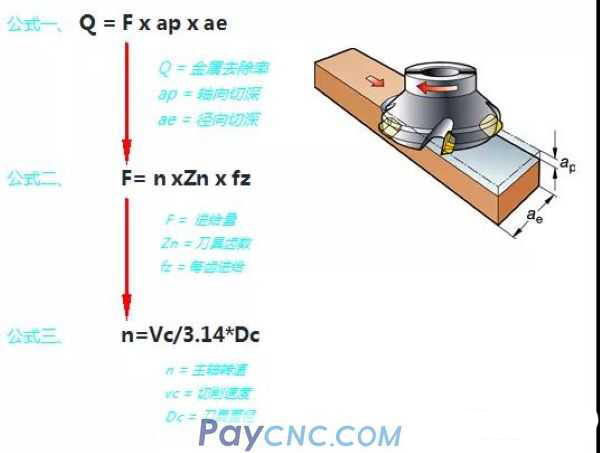

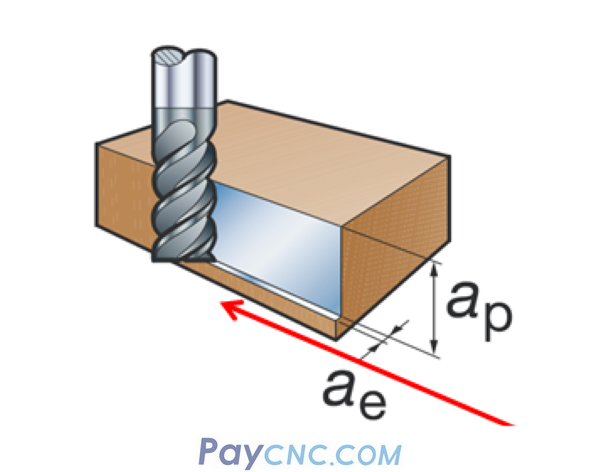

Первая формула: формула скорости съема металла (Q = F x ap x ae)

Скорость съема металла пропорциональна F, ap, ae, то есть увеличение одного из этих трех параметров может увеличить скорость съема металла.

Вот почему увеличение скорости в программе напрямую не увеличивает эффективность обработки.

(Имеется в виду невозможность напрямую повысить эффективность обработки)

Повысьте эффективность обработки за счет улучшения параметров резания. Как упоминалось ранее, время резания занимает лишь небольшую часть от общей эффективности производства. Поэтому я сосредоточусь на простом и грубом увеличении параметров резания, которое может увеличить стоимость инструмента для мастерской и повлиять на качество деталей. Подождите.

Например, скорость подачи F в программе очень легко отрегулировать. Если скорость подачи F увеличится, скорость съема металла увеличится. При таком небольшом изменении, какое влияние это может оказать на инструмент и детали?

См. Вторую формулу специально: формула подачи (F = n xZn x fz)

Предполагая, что два других параметра остаются неизменными:

1. Если n становится больше, то есть вы увеличиваете скорость S в программе. Этот эффект очевиден. Если n становится больше, линейная скорость Vc должна увеличиваться (соотношение между Vc и n зависит от третьей формулы: n = Vc / 3,14 * Dc).

Линейная скорость увеличится, и линейная скорость будет иметь самое прямое отношение к стойкости инструмента.

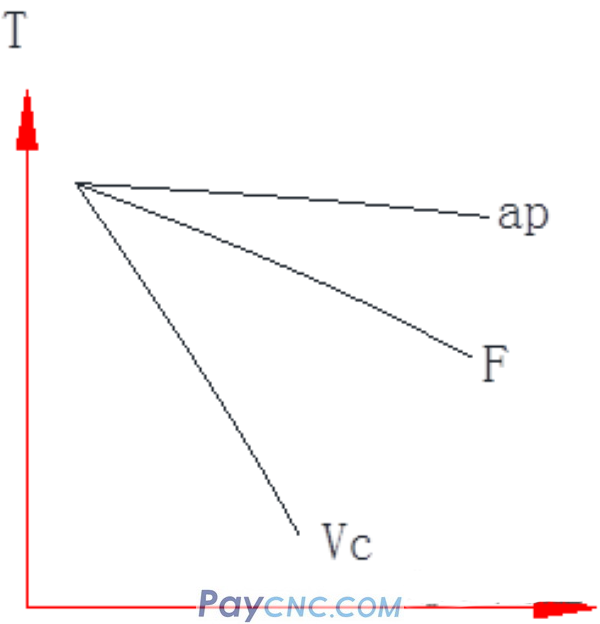

Инструментальная промышленность: Глубина резания ap, подача F и линейная скорость Vc сильно влияют на стойкость инструмента.

Как показано на рисунке выше: горизонтальная ось представляет износ инструмента, а вертикальная ось T представляет стойкость инструмента.

среди них:

1. Глубина пропила Ap увеличилась на 50%, износ лезвия увеличился на 20%;

2. Количество подачи F увеличилось на 20%, а износ лезвия увеличился на 20%;

3. Скорость резания увеличилась на 20%, износ лезвия увеличился на 50%;

То есть, по мере увеличения скорости резания, срок службы инструмента будет резко сокращен. Следовательно, когда срок службы инструмента слишком короткий или инструмент очень быстро изнашивается во время процесса резания, скорость резания может быть уменьшена, что отражено в программе, а скорость S в программе может быть уменьшена;

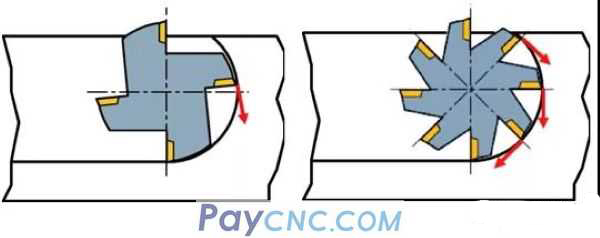

2. Z становится больше, что означает увеличение количества зубьев. Таким образом, фрезерование деталей в узком пространстве может вызвать проблемы с удалением стружки. В то же время, если больше лезвий зацепляются с заготовкой одновременно, усилие резания увеличится, что означает, что во время процесса резания Увеличится тенденция к вибрации.

Вибрация во время обработки может быть решена за счет уменьшения количества зубьев инструмента. Конечно, вибрация связана со многими факторами, такими как количество зубьев инструмента, угол в плане инструмента, глубина свеса инструмента, зажим детали, программирование, станок и т. Д. Из-за недостатка места я объясню причинно-следственную связь и соответствующие решения позже на круговой диаграмме.

3. fz становится больше, то есть увеличивается подача на зуб, и подача на зуб больше, и наиболее прямым эффектом является увеличение силы резания.

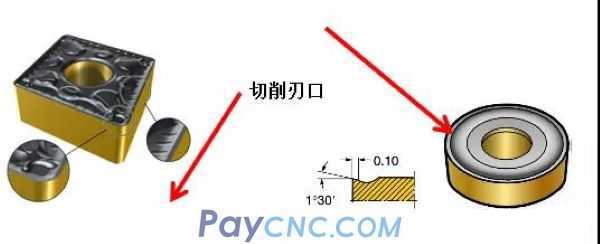

Сила резания становится больше, поэтому требования к прочности режущей кромки инструмента также становятся выше, например, режущая кромка на следующем рисунке:

Итак, в процессе резки, если лезвие легко прыгает

Существует множество форм износа лезвия, и лезвие - лишь одна из них. Я расскажу о мерах противодействия различным формам износа лезвия в небольшом диапазоне WeChat Moments. Для 8 распространенных форм износа я использовал десятки тысяч слов, чтобы проанализировать принципы и дать соответствующие решения. )

Если лезвие склонно к защелкиванию, выберите более мягкое лезвие (более высокого класса, подробности см. В моей предыдущей статье о классификации материалов инструмента). Лезвие более мягкое и устойчивое к ударам, и, естественно, его нелегко сломать.

Цзоу Цзюнь, я всегда делилась готовыми продуктами для программирования, здесь я дам вам решение с точки зрения программирования.

Подчеркнуть:

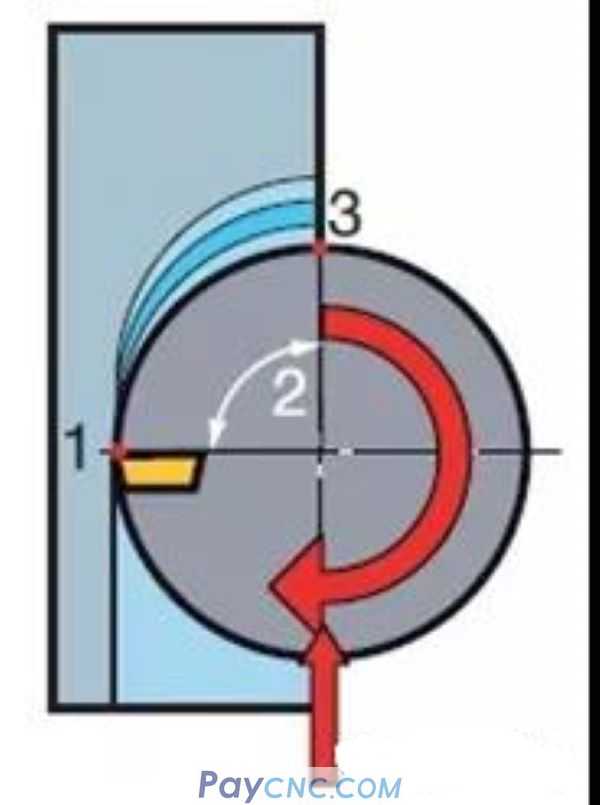

Фрезерование - это циклический процесс, при котором режущая кромка инструмента входит в заготовку ----- резание ---- выходит из заготовки (за исключением осевой подачи, такой как сверление и врезное фрезерование).

В этом цикле обычно есть две формы траекторий:

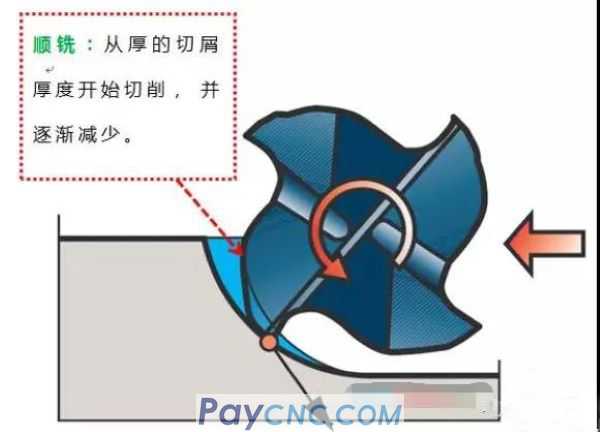

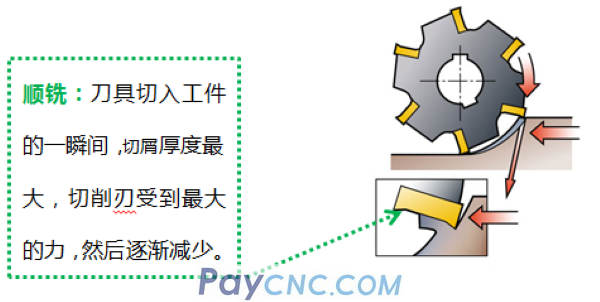

Фрезерование вниз

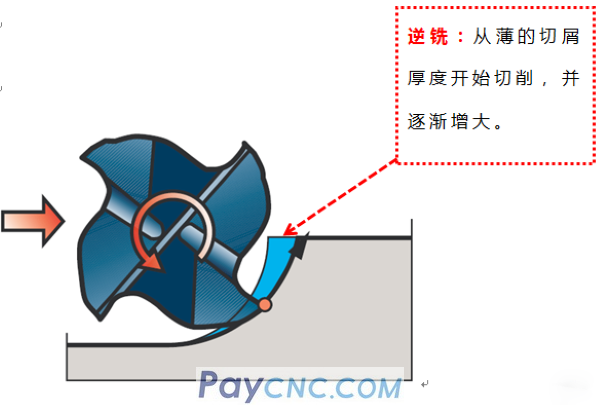

Фрезерование вверх

Многие мастера, которые имели дело с обрабатывающими центрами, могут знать: фрезерование вниз, фрезерование вверх;

Но каковы отношения между этими двумя траекториями инструмента и острием ножа?

Фактически, фрезерование вверх-вниз - это только поверхностное явление, за которым стоит величина сжимающего и растягивающего напряжения инструмента.

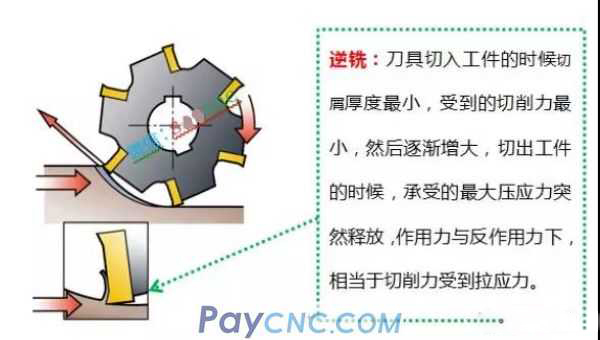

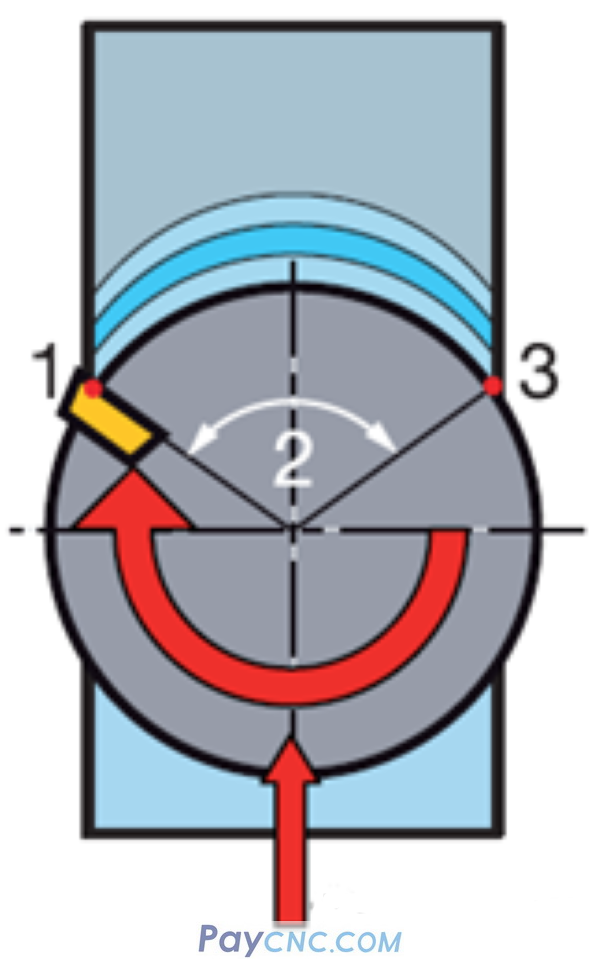

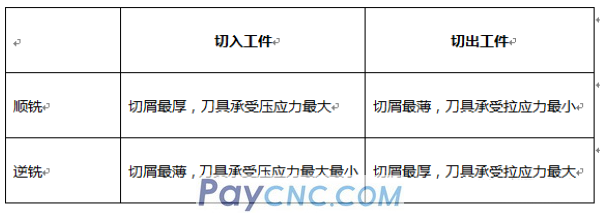

Приходите, посмотрите на следующие две картинки, чтобы объяснить принцип силы режущей кромки инструмента:

Эта картина представляет собой фрезерование вниз: когда инструмент врезается в заготовку, толщина резки самая большая, а когда он выходит из заготовки, толщина резки самая маленькая.

Затем, при нижнем фрезеровании, когда инструмент врезается в заготовку, толщина стружки самая большая, а сила удара на режущую кромку инструмента большая (то есть большое давление прикладывается к режущей кромке); при выходе из заготовки толщина стружки самая маленькая. Растягивающее напряжение на режущей кромке инструмента невелико из-за силы и силы реакции.

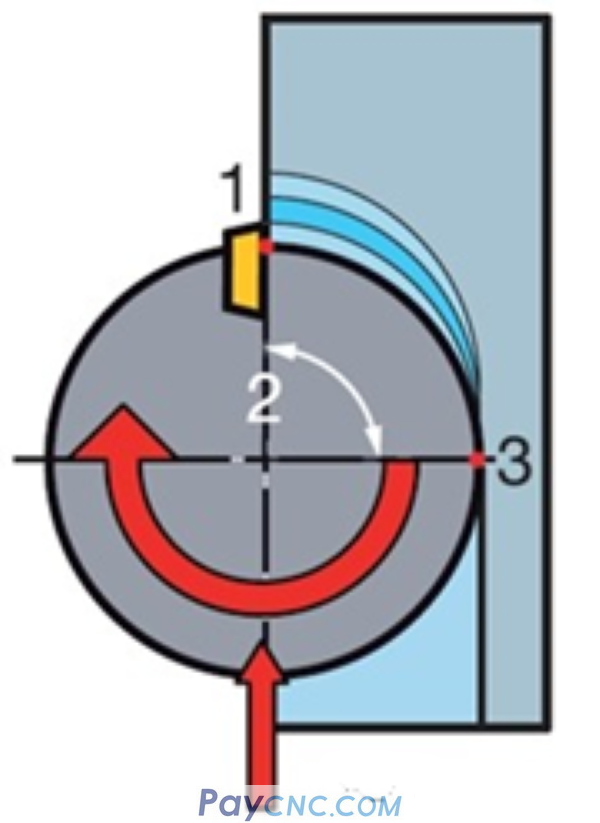

На следующем рисунке показано фрезерование: когда инструмент врезается в заготовку, толщина реза самая маленькая, а когда он выходит из заготовки, толщина резки самая большая.

Затем при фрезеровании с поднятой кромкой, когда инструмент врезается в заготовку, толщина резания наименьшая, а сила удара на инструмент небольшая; (то есть небольшое давление прикладывается к режущей кромке инструмента); толщина стальных опилок является наибольшей при выходе из заготовки, затем Максимальное давление на инструмент внезапно снижается, и в зависимости от силы и силы реакции режущая кромка инструмента получает наибольшее растягивающее напряжение.

Как показано ниже:

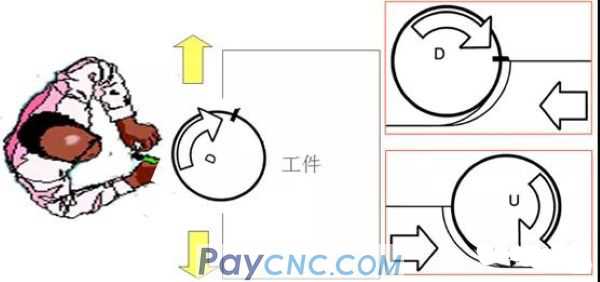

Хорошо, я понимаю принцип силы режущей кромки инструмента во время процесса фрезерования.Кроме того, как судить о фрезеровании снизу и вверх при программировании?

Я как-то сказал, что все разделено на два состояния: вверх и вниз, влево и вправо, восток и запад, мужское и женское ... Эти два состояния создают богатый и красочный мир, поэтому независимо от того, насколько сложна деталь, есть две формы в соответствии с характеристиками заготовки: внешняя (форма) или внутренняя (форма), которые составляют части различной формы.

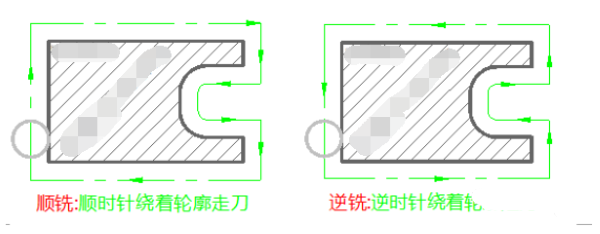

Затем для фрезерования «формы»

Подача по часовой стрелке - это нижнее фрезерование, а подача против часовой стрелки - восходящее фрезерование. (Как показано ниже:)

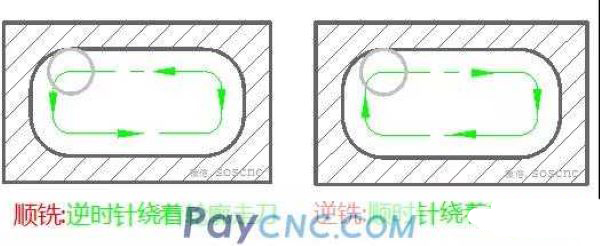

Затем для фрезерования «внутренней формы»

Подача по часовой стрелке - это фрезерование против часовой стрелки, а подача против часовой стрелки - фрезерование вниз.

Как показано ниже:

Что ж, посмотрите внимательно на картинку выше, она очень полезна, помните, вы сами рассудите.

Итак, сначала проанализируйте теории, связанные с нижним и верхним фрезерованием. Какая польза от этих теорий в нашем реальном программировании?

Для простого примера (показанного на рисунке ниже) требуется фрезеровать плоскость.

Перед написанием этой программы мы сначала выбираем инструмент, часто есть два варианта:

1. Диаметр инструмента меньше размера плоскости детали.

2. Диаметр инструмента больше, чем размер плоскости детали.

Я полагаю, что в двух вышеупомянутых случаях каждый выберет диаметр инструмента немного больше, чем размер плоскости детали, так что эффективность обработки будет высокой.

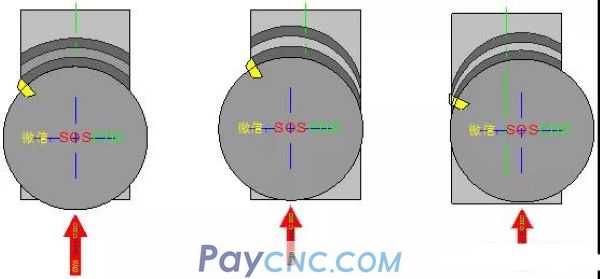

Затем, если диаметр инструмента больше, чем размер плоскости детали, есть три метода резки.Зоу Цзюнь, я нарисую для вас три диаграммы траектории движения инструмента.

1. (Как показано на левом рисунке) центр инструмента и центр детали совпадают, врезаясь в заготовку и выходя из нее, толщина резки всегда одинакова.

2. (Как показано на среднем рисунке) центр инструмента находится с левой стороны от центра детали, толщина резки самая большая при врезании в заготовку, а толщина резки самая тонкая при резке заготовки.

3. (Как показано на среднем рисунке) центр инструмента находится с правой стороны центра детали.При врезании в заготовку толщина резки самая тонкая, а толщина резки заготовки самая большая.

Хорошо, повторите важные вещи (и вам лучше посмотреть это три раза одновременно) с помощью трех указанных выше траекторий:

Первый случай: центр инструмента и центр детали совпадают, или можно понять, что при фрезеровании заготовки используется полное резание, а толщина резания инструмента, врезающегося в заготовку и выходящего из нее, одинакова.

Второй случай: центр инструмента смещен влево от центра детали, или это можно понимать как фрезерование внешнего контура заготовки (по часовой стрелке), как показано на рисунке, то есть используется фрезерование вниз. Толщина резания самая большая, когда инструмент врезается в заготовку. Толщина реза заготовки самая тонкая.

Третий случай: центр инструмента смещен вправо от центра детали, или это можно понимать как фрезерование внешнего контура заготовки (резка против часовой стрелки), как показано на рисунке ниже, то есть используется фрезерование снизу вверх, и толщина резания самая тонкая при врезании в заготовку. Толщина реза заготовки самая большая.

После анализа примера (кроме осевой подачи и врезного фрезерования), будь то плоская обработка, контурная обработка или обработка полости, положение инструмента относительно детали во время программирования будет не более чем тремя вышеупомянутыми. (Опять же, хотя в качестве примера используется торцевое фрезерование, вы также можете рассматривать его как фрезерование контуров, полостей и т. Д.)

Тогда первый случай эквивалентен полному резанию, например, в середине листа фрезеруется паз, например, цельная заготовка фрезеруется с полостью, а первый инструмент представляет собой полнопроходное резание.Такая ситуация не различает фрезерование вниз . (Конечно, за исключением некоторых стратегий программирования для высокоскоростного фрезерования, я специально расскажу о стратегиях программирования для высокоскоростного фрезерования позже).

В двух других случаях фрезерование вверх-вниз определяется положением инструмента и направлением подачи.

Затем в сочетании с приведенным выше объяснением, как использовать фрезерование CW и CW при программировании? Я сосредоточусь на простом анализе с точки зрения инструмента.

Есть много типов инструментов, и есть также разные материалы, такие как быстрорежущая сталь, твердый сплав, керамика, CBN, алмаз и т. Д. Вообще говоря, с точки зрения материала инструмента, есть как минимум два важных показателя: твердость и вязкость.

Горизонтальная ось представляет ударную вязкость (как показано на рисунке выше), чем ближе к правому краю, тем выше ударная вязкость материала инструмента, то есть ударная вязкость инструмента из быстрорежущей стали хорошая, а ударная вязкость алмазного инструмента плохая.

Вертикальная ось представляет твердость (как показано на рисунке выше), чем выше твердость соответствующего материала инструмента, то есть твердость инструмента у алмазного материала высока, а твердость инструмента у материала быстрорежущей стали низкая.

Инструменты с хорошей вязкостью устойчивы к ударам, но не износостойки; инструменты с высокой твердостью износостойки, но не ленивы к ударам.

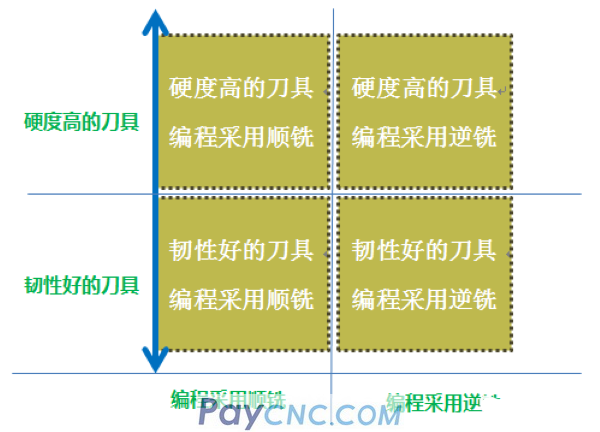

Комбинируя стратегию программирования фрезерования вверх-вниз с двумя характеристиками прочности и твердости инструмента, они делятся на четыре типа:

1. Инструменты с высокой твердостью программируются методом фрезерования вниз.

2. При программировании инструмента высокой твердости применяется фрезерование.

3. Инструмент с хорошей вязкостью, для программирования используется фрезерование вниз.

4. Инструмент с хорошей вязкостью, для программирования используется фрезерование.

Что бы вы выбрали при программировании?

Например, в настоящее время вы используете инструмент с более высокой твердостью (например, инструмент CBN из кубического нитрида бора).

Рекомендуемый метод - использовать первый тип: при программировании инструмента с высокой твердостью используется фрезерование вниз.

Фрезерование вниз, врезание в заготовку, хотя нарезанная стружка является самой толстой и инструмент выдерживает наибольшее сжимающее напряжение, но из-за поддержки корпуса инструмента (позиционирующей поверхности) стружка является самой тонкой при вырезании заготовки, и инструмент испытывает наименьшее растягивающее напряжение, поэтому его нелегко спрыгнуть Режущая кромка, срок службы инструмента будет значительно увеличен.

И наоборот, если при программировании высокотвердого инструмента используется предварительное фрезерование, стружка будет самой толстой, когда заготовка вырезается, и максимальное сжимающее напряжение, которое несет инструмент, внезапно снимается (в соответствии с силой и силой реакции), режущая кромка инструмента получает наибольшее растягивающее напряжение. Режущая кромка легко удаляется металлическими опилками, в результате чего режущая кромка инструмента отваливается.

Хорошо, я сделал простой анализ с точки зрения инструментального материала. Конечно, при программировании стратегия фрезерования вверх и вниз также может рассматриваться с других точек зрения, таких как условия обработки, черновая и тонкая обработка и т. Д.

Возьмем для примера черновую и точную обработку, Цзоу Цзюнь, позвольте мне кратко проанализировать:

Вернемся к началу статьи, где упоминалась первая формула: скорость съема металла (Q = F x ap x ae)

Да, черновая обработка предназначена для повышения скорости съема металла, поэтому постарайтесь сократить глубину и ширину как можно больше.

В процессе фрезерования большая глубина резания и ширина реза означают, что режущая кромка инструмента соприкасается с заготовкой. Если используется фрезерование вниз, инструмент врезается в заготовку и сокращает толщину, и он будет получать больший удар (для мощности станка детали Также есть требования к жесткости зажима и т. Д.) Легко вызвать вибрацию в процессе резания и даже лезвие инструмента. Напротив, верхнее фрезерование представляет собой прорезание тонких деталей и утолщений, что может решить проблемы большой глубины резания при черновой обработке и легко вызвать вибрацию.

Что ж, стратегию восходящего и нисходящего фрезерования в программировании ЧПУ также можно проанализировать с помощью нескольких измерений, таких как станки, приспособления и материалы заготовок, и будет медленно объяснен позже.

|

|

| Products Catalogue | Home | About Us | Retrofit | Download | News | Tech Support | Contact Us | |

|

|

|