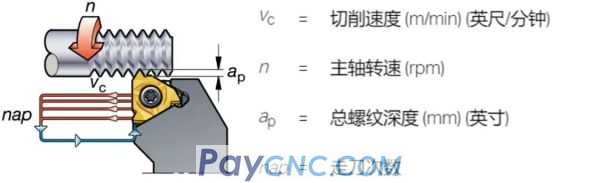

Die Methoden zum Schneiden von Metallgewinden sind hauptsächlich Drehen, Fräsen, Gewindeschneiden usw. Heute bringt Ihnen Xiaobian das allgemeinste technische Wissen über das Drehen von Gewinden in der Produktion, das Sie mit Ihnen teilen können.

1. Wichtige Grundkenntnisse der Thread-Verarbeitung

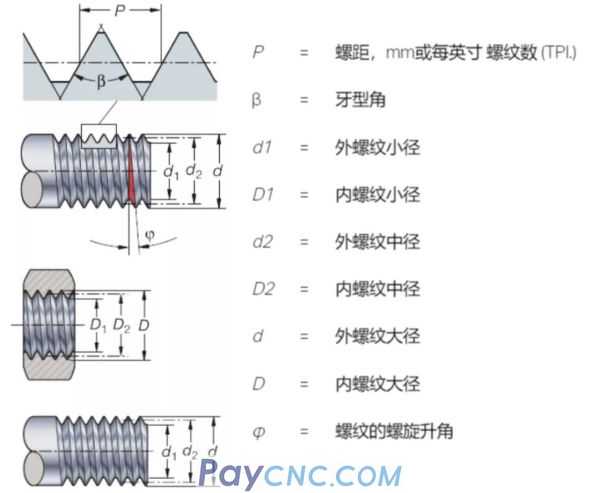

1. Definition von Begriffen

Spiralwinkel:

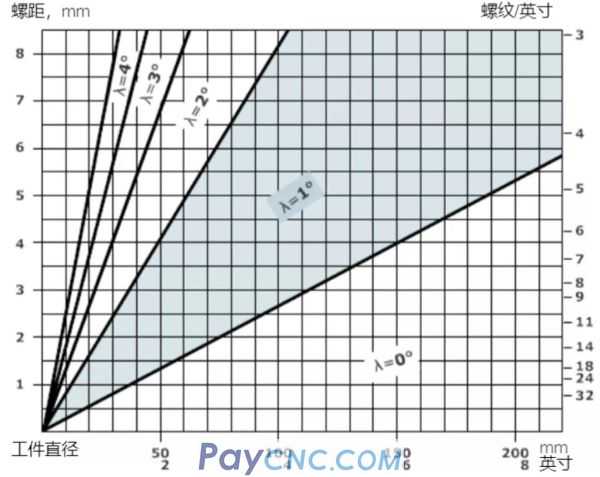

-Der Spiralwinkel hängt vom Durchmesser und der Steigung des Gewindes ab.

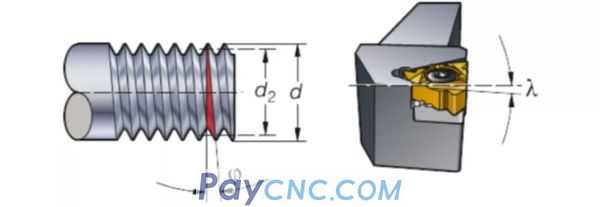

- Passen Sie den Flankenrückwinkel der Klinge an, indem Sie das Klingenpolster austauschen.

-Der Blattneigungswinkel beträgt γ. Der häufigste Blattneigungswinkel beträgt 1 °, was der Standardscheibe im Werkzeughalter entspricht.

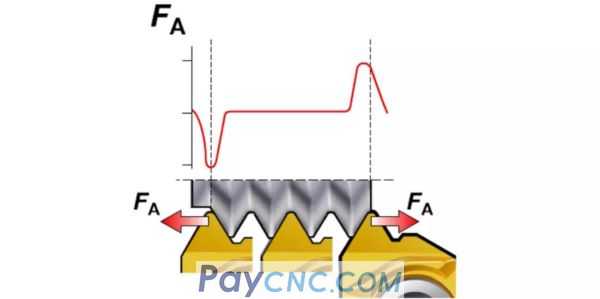

Schnittkraft beim Ein- und Ausschneiden von Gewinde:

-Die höchste axiale Schneidkraft beim Einfädeln tritt beim Schneiden des Werkzeugs in und aus dem Werkstück auf.

- Übermäßige Schnittparameter können zu unzuverlässigen Einsatzbewegungen führen.

Kippen Sie die Klinge, um Spiel zu erhalten:

Die Blattneigung kann mit dem Blattpolster unter dem Blatt im Schaft eingestellt werden. In der Tabelle im Werkzeugkatalog können Sie auswählen, welches Toolpad verwendet werden soll. Alle Werkzeughalter sind mit Standard-Werkzeugkissen ausgestattet, deren Blattneigung auf 1 ° eingestellt ist.

Wählen Sie die Unterlegscheibe entsprechend der Blattneigung. Werkstückdurchmesser und Steigung beeinflussen die Blattneigung. Wie aus der folgenden Abbildung ersichtlich ist, beträgt der Werkstückdurchmesser 40 mm, die Steigung 6 mm und das erforderliche Werkzeugkissen muss eine Blattneigung von 3 ° aufweisen (Standardwerkzeugkissen können nicht verwendet werden).

Kennzeichnung von Gewindeblättern und Unterlegscheibe:

Gewindeform und ihre Anwendung:

Zweitens die Art der Gewindeklinge und das Klemmschema

1. Mehrzahnklinge

Vorteil:

-Reduzieren Sie die Anzahl der Feeds

-Sehr hohe Produktivität

Nachteile:

- Benötigt eine stabile Klemmung

- Nach der Bearbeitung des Gewindes ist ausreichend Platz zum Zurückziehen erforderlich

2. Vollzahnklinge

Vorteil:

-Bessere Kontrolle der Fadenform

-Weniger Pannen

Nachteile:

-Eine Klinge kann nur eine Teilung schneiden

3. V Zahnblatt

Vorteil:

-Flexibilität, die gleiche Klinge kann verwendet werden, um mehrere Teilungen zu verarbeiten.

Nachteile

- Es entstehen Grate, die entfernt werden müssen.

Spannschema i-LOCK:

- Extrem starre Gewindebearbeitung mit festen Klingen

-Das Blatt befindet sich unter der Führung der Führungsschiene in der richtigen Position

-Die Schraube drückt die Klinge auf der Schiene an einer Kontaktfläche (rote Kontaktfläche) im Klingenhalter bis zum radialen Anschlag zurück

- Zuverlässige Klingenschnittstelle sorgt für längere Standzeit und höhere Gewindequalität

Verschiedene Werkzeughalter:

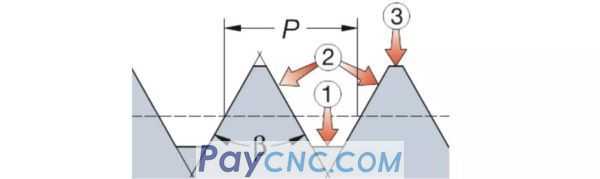

Drei, drei verschiedene Arten von Fütterungsmethoden

Die Vorschubmethode kann einen erheblichen Einfluss auf den Einfädelprozess haben. Dies wirkt sich aus auf: Schnittkontrolle, Klingenverschleiß, Gewindequalität, Standzeit.

1. Verbesserter seitlicher Vorschub

Die meisten CNC-Werkzeugmaschinen können diese Vorschubmethode über ein Zyklusprogramm verwenden:

-Chips und traditionelle Drehtypen - einfacher zu formen und zu führen

-Axiale Schnittkraft reduziert das Vibrationsrisiko

-Dicke Chips, aber nur in Kontakt mit einer Seite der Klinge

-Reduzierte Wärmeübertragung auf die Klinge

-Erste Wahl für die meisten Threading-Vorgänge

2. Radialvorschub

Die am häufigsten verwendete Methode - die einzige Methode, die von früheren Nicht-CNC-Drehmaschinen verwendet werden kann:

-Produzieren Sie harte "V" -förmige Chips

- Auch Klingenverschleiß

-Der Blattsitz ist hohen Temperaturen ausgesetzt, die die Eindringtiefe begrenzen

- Geeignet für die Verarbeitung von feinem Faden

-Vibration und schlechte Spankontrolle bei der Bearbeitung von Grobgewinde

-Erste Wahl für arbeitsgehärtete Materialien

3. Wechselnder Vorschub

-Empfohlen für große Zähne

- Bei der Bearbeitung von Gewinden mit sehr großen Teilungen können sogar Klingenverschleiß und maximale Standzeit erreicht werden

-Chips werden in zwei Richtungen geführt, daher ist es schwierig zu kontrollieren

4. Methoden zur Verbesserung der Verarbeitungsergebnisse

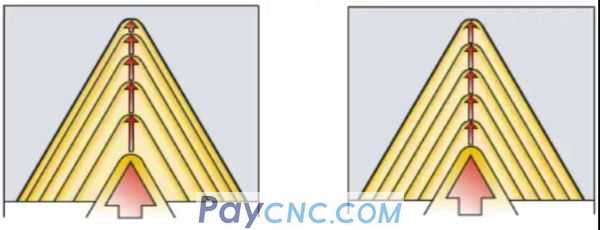

Die Schnitttiefe nimmt Schicht für Schicht ab (links), konstante Schnitttiefe (rechts)

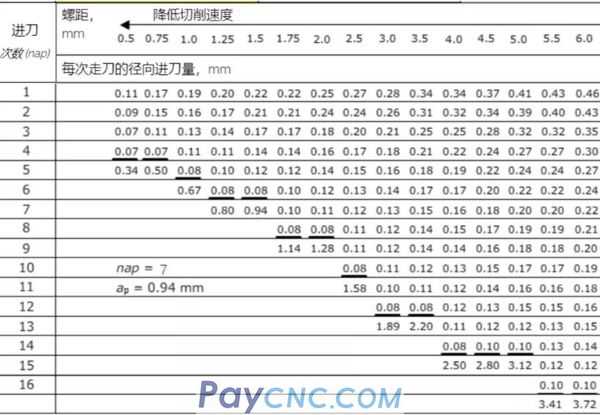

1. Die Schnitttiefe nimmt Schicht für Schicht ab (die Spanfläche bleibt unverändert)

Es kann eine konstante Spanfläche erreicht werden, was die in CNC-Programmen am häufigsten verwendete Methode ist.

-Der erste Durchgang ist der tiefste

-Folgen Sie den empfohlenen Werten in der Feed-Tabelle im Katalog

-Mehr "ausgeglichener" Chipbereich

-Der letzte Durchgang ist tatsächlich ungefähr 0,07 mm

2. Konstante Schnitttiefe

Unabhängig von der Anzahl der Durchgänge ist die Tiefe jedes Durchgangs gleich.

-Höhere Anforderungen an Klingen

- Stellen Sie eine optimale Chipkontrolle sicher

-Nicht anwendbar, wenn der Abstand größer als TP1.5mm oder 16TP ist

Verwenden Sie den zusätzlichen Rand, um den Fadenkamm zu verfeinern:

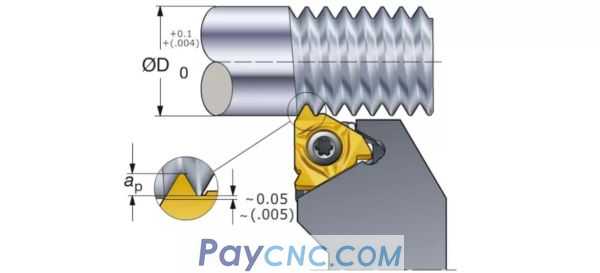

Vor der Bearbeitung des Gewindes ist es nicht erforderlich, den Rohling auf den genauen Durchmesser zu drehen und den Gewindekamm mit dem zusätzlichen Rand / Material zu verfeinern. Für den verfeinerten Zahnkammeinsatz sollte beim vorherigen Drehvorgang 0,03 bis 0,07 mm Material verbleiben, damit die Kammform korrekt ist.

Empfohlener Wert des externen Thread-Vorschubs (ISO-Metrik):

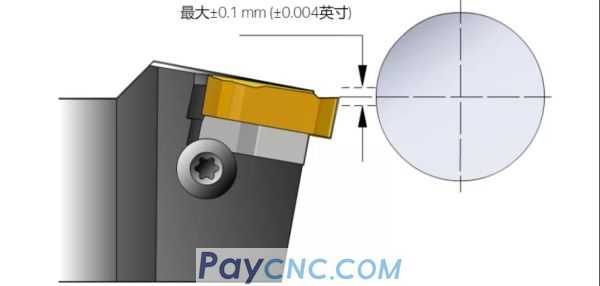

Stellen Sie sicher, dass Werkstück und Werkzeug ausgerichtet sind:

Verwenden Sie die maximale Mittellinienabweichung von ± 0,1 mm. Wenn die Schneidkantenposition zu hoch ist, verringert sich der Entlastungswinkel und die Schneidkante wird zerkratzt (gebrochen). Wenn die Schneidkantenposition zu niedrig ist, kann das Gewindeprofil eingebaut werdenrekt.

5. Erfolgreiche Anwendungsfähigkeiten beim Gewindedrehen

1) Überprüfen Sie vor dem Gewindedrehen, ob der Werkstückdurchmesser die richtige Bearbeitungszugabe aufweist, und fügen Sie 0,14 mm als Kronenzugabe hinzu.

2) Positionieren Sie das Werkzeug genau in der Werkzeugmaschine.

3) Überprüfen Sie die Einstellung der Schneide relativ zum mittleren Durchmesser.

4) Stellen Sie sicher, dass Sie die richtige Klingengeometrie (A, F oder C) verwenden.

5) Stellen Sie ein angemessenes und gleichmäßiges Spiel sicher (Blatt-geneigtes Blatt-Pad), indem Sie das geeignete Blatt-Pad auswählen, um das richtige Flankenspiel zu erhalten.

6) Wenn das Gewinde nicht qualifiziert ist, überprüfen Sie die gesamte Klemmung einschließlich der Werkzeugmaschine.

7) Überprüfen Sie die verfügbaren CNC-Programme auf Gewindedrehen.

8) Optimieren Sie die Fütterungsmethode, die Anzahl der Durchgänge und die Größe.

9) Stellen Sie die richtige Schnittgeschwindigkeit sicher, um die Anwendungsanforderungen zu erfüllen.

10) Wenn die Gewindesteigung des Werkstückgewindes falsch ist, prüfen Sie, ob die Gewindesteigung der Maschine korrekt ist.

11) Vor dem Schneiden in das Werkstück wird empfohlen, dass das Werkzeug mit einem Mindestabstand von 3-facher Teilung beginnt.

12) Hochpräzises Kühlmittel kann die Werkzeuglebensdauer verlängern und die Spankontrolle verbessern.

13) Das Schnellwechselsystem gewährleistet ein einfaches und schnelles Spannen.

Bei der Auswahl eines Werkzeugs für den Gewindedrehvorgang sollten Sie Folgendes berücksichtigen:

-Überprüfen Sie den Überhang und den erforderlichen Abstand (z. B. Schulter, Gegenspindel usw.).

- Werkzeugüberhang für schnelles Spannen minimieren

- Wählen Sie für eine schlechte starre Klemmung eine Klinge mit geringerer Schnittkraft

- Hochpräzises Kühlmittel kann die Werkzeuglebensdauer verlängern und die Schnittkontrolle verbessern

- Verwenden Sie einen Plug-and-Play-Kühlmitteladapter, um das Kühlmittel einfach anzuschließen

- Um Produktivität und Werkzeugstandzeit zu gewährleisten, werden Mehrzahnklingen bevorzugt, wobei einkantige Vollzahnklingen die zweite Wahl sind, wobei die niedrigste Produktivität und die kürzeste Werkzeuglebensdauer die V-Zahnklingen sind.

Klingenverschleiß und Standzeit:

Einzugsmethode, Einspeisemethode, Anzahl der Durchgänge und Tiefe optimieren

Blattneigungswinkel, um einen ausreichend großen und gleichmäßigen Spalt zu gewährleisten (klingengekipptes Klingenpolster)

Klingengeometrie, stellen Sie die richtige Klingengeometrie sicher (A-, F- oder C-Geometrie)

Klingenmaterial, wählen Sie das richtige Material entsprechend den Material- und Zähigkeitsanforderungen

Bei Bedarf ändern die Schnittparameter die Schnittgeschwindigkeit und die Anzahl der Durchgänge.

|

|

| Products Catalogue | Home | About Us | Retrofit | Download | News | Tech Support | Contact Us | |

|

|

|